Analisi di giunti idrodinamici rispetto a giunti magnetici permanenti nelle applicazioni industriali

2025-09-22 10:15Analisi di giunti idrodinamici rispetto a giunti magnetici permanenti nelle applicazioni industriali

22 settembre 2025

Introduzione

Nell'ambito dei sistemi di trasmissione di potenza industriale, i giunti idrodinamici e i giunti magnetici permanenti (PMC) rappresentano due tecnologie distinte con vantaggi e limiti unici. Poiché le industrie danno priorità all'efficienza energetica, ai costi di manutenzione e all'affidabilità operativa, comprendere i meriti comparativi di questi sistemi diventa fondamentale. Questo articolo approfondisce gli aspetti tecnici, economici e ambientali di entrambe le tecnologie per orientare il processo decisionale di ingegneri e stakeholder.

1. Principi di funzionamento

Giunti idrodinamici: questi dispositivi trasmettono la coppia attraverso un mezzo fluido, tipicamente olio, sfruttando l'energia cinetica generata tra una girante (ingresso) e una girante (uscita). La viscosità del fluido consente un trasferimento di potenza fluido e una protezione intrinseca dai sovraccarichi.

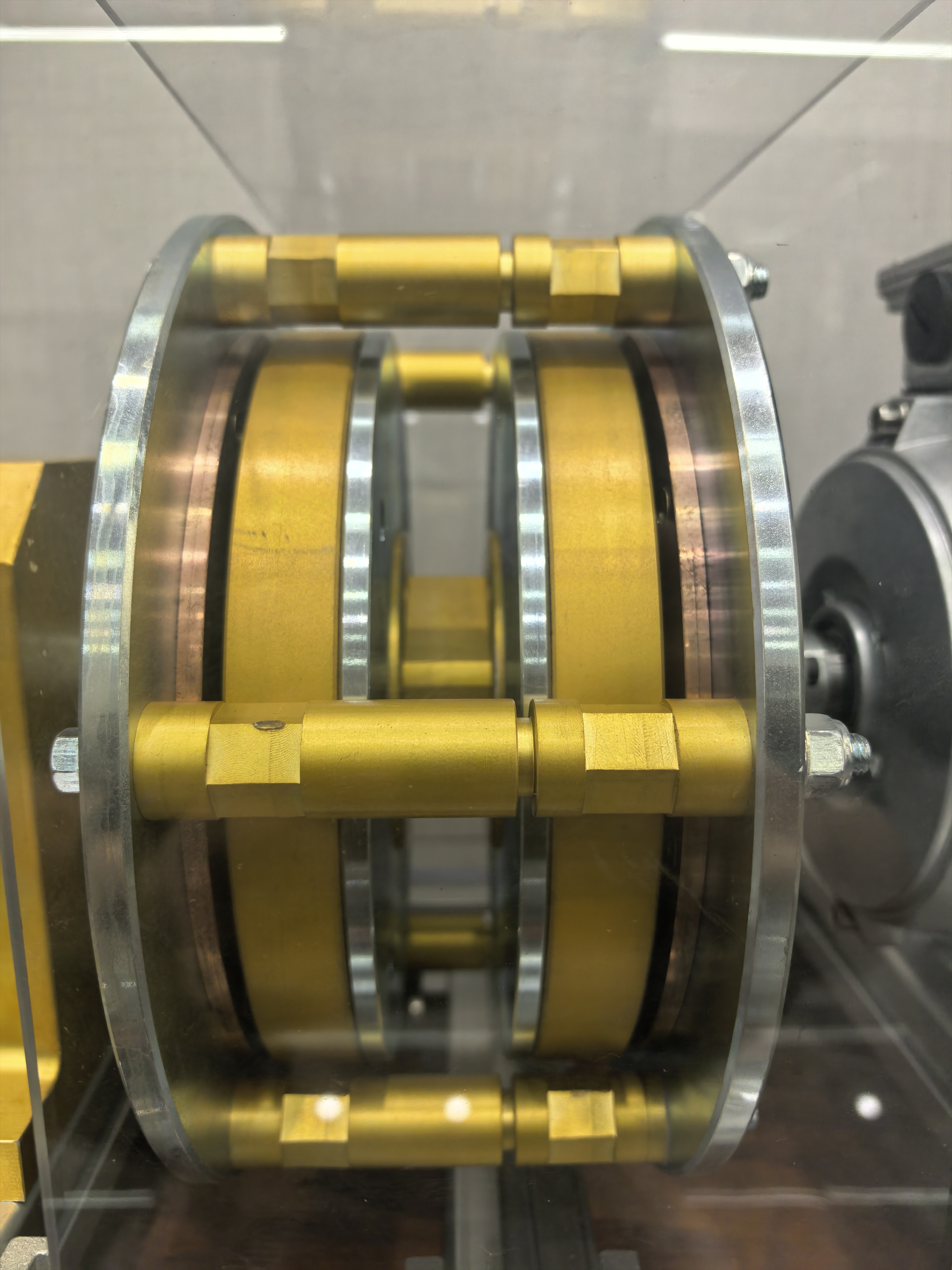

Giunti magnetici permanenti: i giunti magnetici permanenti sfruttano i campi magnetici per trasferire la coppia senza contatto fisico. Un magnete esterno rotante induce il movimento in un gruppo magnetico interno, separato da un traferro, garantendo l'assenza di usura meccanica.

2. Vantaggi e svantaggi

Giunti idrodinamici:

Pro:

Smorzamento delle vibrazioni e assorbimento degli urti grazie alla dinamica dei fluidi.

Tolleranza alle condizioni di disallineamento e sovraccarico.

Contro:

Perdite di energia dovute all'attrito del fluido (efficienza: 85–92%).

Elevati costi di manutenzione per la sostituzione dei fluidi e la prevenzione delle perdite.

Giunti magnetici permanenti:

Pro:

Usura quasi nulla (efficienza: 95-98%) e manutenzione minima.

Nessun rischio di contaminazione dei fluidi, ideale per ambienti pericolosi.

Contro:

Investimento iniziale più elevato grazie ai magneti in terre rare.

Sensibilità alle temperature estreme e alle interferenze magnetiche.

3. Scenari applicativi

Giunti idrodinamici: dominanti nelle industrie pesanti come l'estrazione mineraria e la produzione di acciaio, dove brusche variazioni di carico richiedono uno smorzamento robusto.

Giunti magnetici permanenti: preferiti nei sistemi di lavorazione chimica, farmaceutica e di energia rinnovabile, dove pulizia e precisione sono fondamentali.

4. Impatto ambientale ed economico

Sistemi idrodinamici: sebbene inizialmente convenienti, comportano spese a lungo termine dovute allo smaltimento dei fluidi e allo spreco di energia. L'impronta di carbonio è superiore del 20-30% rispetto ai PMC nelle valutazioni del ciclo di vita.

PMC: nonostante i costi iniziali più elevati, i PMC riducono i tempi di inattività e il consumo energetico, ottenendo un ritorno dell'investimento entro 3-5 anni in contesti ad alto utilizzo.

5. Tendenze future

I progressi nei materiali magnetici (ad esempio, i superconduttori ad alta temperatura) e gli algoritmi intelligenti di fluidodinamica stanno colmando il divario tra queste tecnologie. Sono in fase di sviluppo sistemi ibridi che combinano lo smorzamento dei fluidi con l'efficienza magnetica, promettendo vantaggi rivoluzionari per l'Industria 5.0.

Conclusione

I giunti idrodinamici rimangono indispensabili per applicazioni ad alta coppia e carico variabile, mentre i giunti magnetici permanenti eccellono in ambienti di precisione e a bassa manutenzione. La scelta dipende dal bilanciamento tra esigenze operative, costi del ciclo di vita e obiettivi di sostenibilità. Con l'accelerazione dell'innovazione, entrambe le tecnologie continueranno a evolversi, rimodellando i paradigmi della trasmissione di potenza industriale.