Giunti idrodinamici: una guida completa al corretto utilizzo e alle applicazioni industriali

2025-06-04 09:20Giunti idrodinamici: una guida completa al corretto utilizzo e alle applicazioni industriali

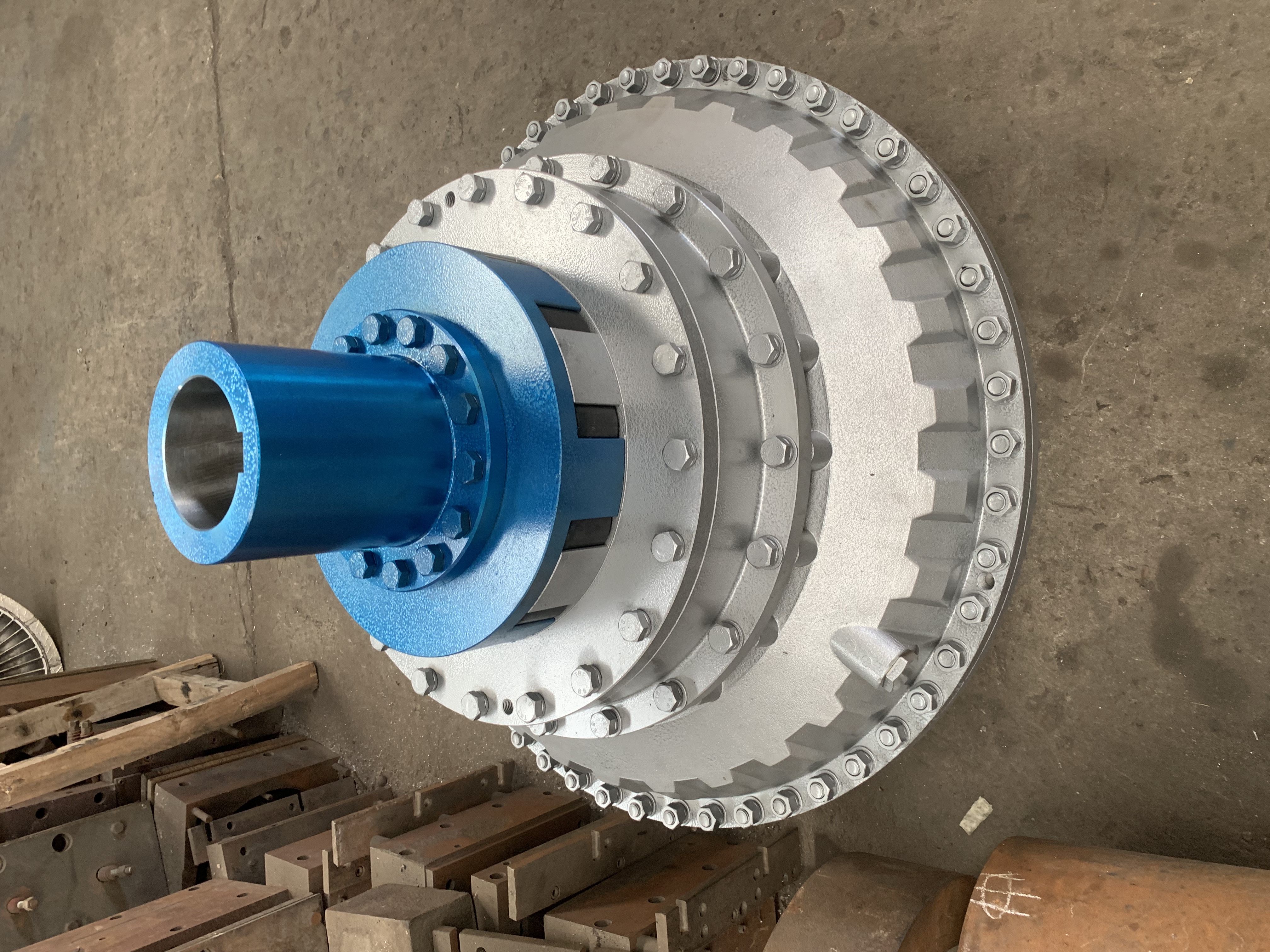

Con la continua evoluzione dei macchinari industriali, i giunti idrodinamici rimangono un pilastro fondamentale per sistemi di trasmissione di potenza efficienti. Questi dispositivi, noti anche come giunti idraulici, colmano il divario tra i motori principali e le apparecchiature condotte, offrendo vantaggi ineguagliabili nella gestione del carico, nello smorzamento delle vibrazioni e nella protezione del sistema. Questo articolo approfondisce le metodologie critiche per il funzionamento dei giunti idrodinamici in diversi settori, supportate da approfondimenti tecnici di importanti produttori ed esperti di manutenzione.

I. Fondamenti degli accoppiamenti idrodinamici

I giunti idrodinamici funzionano secondo il principio della fluidodinamica, trasmettendo la coppia attraverso l'energia cinetica di un fluido di lavoro, tipicamente soluzioni a base di olio o acqua. I componenti principali includono:

Girante della pompa: collegata all'albero di ingresso, accelera il fluido.

Girante della turbina: riceve energia dal fluido, azionando l'albero di uscita.

Guscio: sigilla l'assemblaggio consentendo al contempo una dissipazione controllata del calore.

A differenza dei giunti rigidi, i giunti idrodinamici eliminano il contatto diretto metallo-metallo, rendendoli ideali per applicazioni che richiedono avviamenti fluidi e protezione da sovraccarico. Recenti innovazioni, come gli strumenti di smontaggio non distruttivo sviluppati per le attrezzature minerarie (come riportato dai leader del settore nel 2025), hanno ridotto i tempi di fermo per manutenzione del 600%, a dimostrazione della loro crescente importanza nell'industria pesante.

II. Migliori pratiche operative

1. Procedure di selezione e caricamento del fluido

Le prestazioni dei giunti idrodinamici dipendono dalla corretta gestione dei fluidi:

Tipi di fluido:

Oli a base minerale (ad esempio ISO VG 32) per uso industriale generale.

Fluidi sintetici per ambienti ad alta temperatura (ad esempio, fonderie).

Miscele di acqua e glicole in aree a rischio di esplosione come le miniere di carbone.

Protocollo di ricarica:

Pulire accuratamente il serbatoio dell'olio per evitare contaminazioni.

Riempire il giunto al 40-80% della sua capacità, a seconda della coppia richiesta. Un riempimento eccessivo aumenta la coppia di avviamento, ma rischia di surriscaldarlo.

Per i sistemi multimotore (ad esempio nastri trasportatori), assicurarsi che i volumi di fluido siano identici su tutti i giunti per bilanciare la distribuzione del carico.

2. Allineamento e installazione

L'allineamento di precisione non è negoziabile:

Mantenere il disallineamento dell'albero al di sotto di 0,3 mm per i sistemi con accoppiamento elastomerico.

Utilizzare strumenti di allineamento laser per ottenere una precisione ≤0,1 mm in applicazioni critiche come i generatori a turbina.

Evitare di martellare durante l'installazione; appositi bulloni di estrazione preservano l'integrità della guarnizione.

3. Avvio e gestione del carico

Aumentare gradualmente la velocità per favorire la circolazione dei fluidi.

Monitorare l'assorbimento di corrente durante l'avvio del motore; scostamenti pari o superiori al 5% tra azionamenti paralleli indicano un caricamento non uniforme del fluido.

Limite di riavvii consecutivi: ≤5 tentativi a vuoto, ≤3 sotto carico, con intervalli di raffreddamento di 2 minuti.

III. Strategie di manutenzione per prestazioni ottimali

1. Ispezioni di routine

Quotidiano:

Controllare eventuali perdite di olio dalle guarnizioni e dai sigilli.

Pulire le superfici esterne per evitare che il calore ristagni.

Mensile:

Verificare i livelli dei fluidi utilizzando le porte di ispezione contrassegnate.

Testare la viscosità e la contaminazione dei fluidi con analizzatori portatili.

2. Cicli di revisione

Sostituire le guarnizioni ogni 3.000 ore di funzionamento o quando la perdita supera i 5 ml/giorno.

Eseguire una sostituzione completa dei fluidi una volta all'anno, dando priorità ai sistemi in ambienti polverosi.

Per le attrezzature minerarie, adottare una manutenzione predittiva utilizzando sensori di vibrazione per rilevare tempestivamente lo squilibrio della girante.

3. Controllo della temperatura

Intervallo di funzionamento: da -20°C a +90°C. Installare refrigeratori ausiliari se la temperatura ambiente supera i 35°C.

Non azionare mai i giunti con temperature del fluido superiori a 110 °C, poiché ciò degrada le guarnizioni e riduce la rigidità dielettrica.

IV. Applicazioni specifiche del settore

1. Estrazione mineraria e movimentazione dei materiali

I giunti idrodinamici dominano gli azionamenti dei trasportatori e dei frantoi grazie alla loro capacità di:

Assorbe i carichi d'urto causati dall'alimentazione irregolare del materiale.

Impedisce il burnout del motore in condizioni di inceppamento mediante lo slittamento del fluido.

Caso di studio: una miniera di ferro dell'Australia Occidentale ha ridotto del 42% i guasti alle trasmissioni a cinghia dopo aver standardizzato giunti idrodinamici con monitoraggio automatico dei fluidi.

2. Automotive e trasporti

Sebbene ampiamente sostituiti dalle frizioni elettroniche nei veicoli moderni, i giunti idrodinamici eccellono ancora per:

Trasmissioni per impieghi gravosi per camion da miniera.

Sistemi di propulsione marina, dove smorzano le vibrazioni torsionali del motore.

3. Sistemi HVAC e pompe

Refrigeratori raffreddati ad acqua: i giunti isolano le vibrazioni del compressore, riducendo il rumore a <65 dB(A).

Pompe antincendio: garantiscono un avviamento fluido durante gli avviamenti di emergenza.

V. Tendenze e innovazioni emergenti

Il mercato dei giunti idrodinamici sta assistendo a progressi trasformativi:

Giunti intelligenti: unità abilitate all'IoT che trasmettono dati in tempo reale sullo stato dei fluidi e sull'efficienza della coppia.

Fluidi ecocompatibili: oli biodegradabili conformi agli standard ISO 15380, che riducono i rifiuti pericolosi del 70%.

Produzione additiva: giranti in titanio stampate in 3D che riducono il peso del 40% mantenendone la resistenza.

Conclusione

Padroneggiare i giunti idrodinamici richiede una combinazione di conoscenze meccaniche e manutenzione rigorosa. Aderendo a protocolli di ricarica standardizzati, implementando una manutenzione predittiva e sfruttando le nuove tecnologie, le aziende possono garantire decenni di servizio affidabile da questi versatili dispositivi di trasmissione di potenza. Con l'evoluzione del settore, la formazione continua sui progressi dei giunti idrodinamici rimane fondamentale per l'eccellenza operativa.